發布日期:2022-05-12 點擊率:217

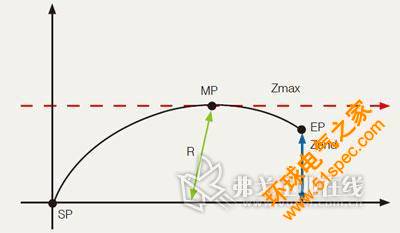

圖1 該曲線在ACOPOSmulti驅動系統中根據設定點完成中間的曲線自動生成,一方面確保高速,另一方面確保機械沖擊小的平滑過渡

B&R的CNC系統基于通用的工業PC,并通過一個100Mbps的實時以太網Ethernet POWERlink來設計,運行SoftCNC軟件系統,并可運行通用的軟件系統與CNC系統進行數據交互,實現開放的軟件互聯,能夠為機器實現更為開放的功能集成,具有非常強的領先性和高可靠性設計。

對于傳統的激光切割控制系統而言,通常其采用專用的CNC系統來實現對切割插補的運算處理,而PLC應用于邏輯控制,這是因為傳統的PLC是無法運行CNC系統的,它存在以下問題:系統結構復雜,由PC及運行其上的PCI總線嵌入式系統構成;PLC和CNC程序在兩個不同的處理器中運行,無法實現同步;系統需要多種總線系統,包括實時控制的內部總線以及用于邏輯和分布式I/O的總線;專用的軟件系統,無法使用通用的軟件。

B&R的CNC系統則是基于通用的工業PC,并通過一個100Mbps的實時以太網Ethernet POWERlink來設計,運行SoftCNC軟件系統,并可運行通用的軟件系統與CNC系統進行數據交互,實現開放的軟件互聯,能夠為機器實現更為開放的功能集成。

基本原理介紹

以CO2激光發生器作為加工能源,利用安裝在切割機床上移動軸的光學鏡片將激光經過多次反射引導至機床的切割頭處,激光經過切割頭內部的聚焦鏡片聚焦之后,將激光光束聚焦成一個直徑只有0.15mm左右、能量密度達百萬瓦/cm2的高亮度光點。

該光點在瞬間將切割材料加熱、熔化,甚至蒸發。配合切割輔助氣體的作用將融化的材料吹下,如此當切割頭按照加工程序的代碼移動時,便在板材上形成割縫,從而完成零件的切割。

關鍵技術指標與功能設計

1.性能指標

衡量激光切割系統的主要性能指標如下:XY軸加工速度120m/min;加速度10m/s2;切割精度要求為+/-0.1mm。

2.功能設計需求

激光切割的功能設計需求包括了多個方面,這些都包含了激光切割行業的一些特殊的需求,因此也構成了機器本身的軟件系統設計重點。

3.激光功率控制

通常激光功率是與時間有一個累加的關系,這意味著當激光聚焦在某一個切割點上時間較長,則會帶來非常大的切割能量,從而造成切割量較大,而這又同時與加工速度本身相關,對應于不同的速度;激光器需要提供相應的激光功率,而且系統需要考慮激光功率控制本身的響應延遲,以免出現激光的不足與過量能量累積造成切割的不均勻,對于很多應用于汽車、航空航天、輪船等高精度鈑金加工的設備而言,其輪廓精度要求較高,激光功率控制的效果會帶來質量的較大差異。

4.輔助氣體控制

輔助氣體主要作用是為切割助燃,并通過氣流吹掉切割面上的熔漬,使得切割表面光滑整潔。需要對氣體的壓力進行控制:壓力過大時,則會造成切割面粗且切縫較寬;壓力不足時,則切割面有熔漬且效率較低。

根據不同的切割任務,通常會選用不同的切割輔助氣體,控制系統同時控制其氣體壓力。

5.蛙跳

在連續運行時,輪廓間的定位需要機床頻繁起停,占用了機床整個運行時間的30%。因此跳躍式的定位方式要比普通定位方式節省時間3~5倍。大大提高了生產效率。其工作流程如下:關光/關氣-切割頭抬起-切割頭平移-切割頭下落-開光/開氣。經過該方案設計的流程如下:關光/關氣同時切割頭抬起-定位完成同時,切割頭下降到切割高度-開始切割。

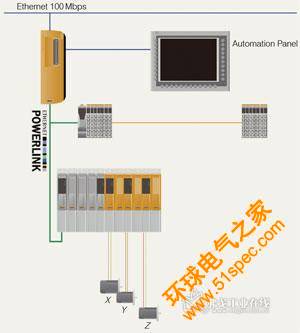

圖2 系統配置圖

貝加萊解決方案

貝加萊通用運動控制(Generic Motion Control)融合了傳統的CNC和Robotics與定位控制,并且具有面向整個機器的全局和模塊化的機器電氣系統設計理念。一方面,它將機器的各個組成部分視為一個統一的整體,各個單元之間構成了內在的硬件與軟件的無縫連接;同時,軟件又以模塊化為架構設計,確保代碼的可移植性和重用性,降低企業整體的開發成本。

1.貝加萊GMC通用運動控制概念

建立在面向對象的編程基礎上,通用的Windows平臺提供了服務和PVI的接口,通過PVI接口與CNC軟件庫ARNC0軟件庫進行交互,這包括了顯示、運動控制、PLC程序。在ARNC0(原來稱為AR010)庫中,PLC、運動控制、顯示任務、服務任務均可以在一個統一的平臺下運行,這帶來了諸多好處。

(1)貝加萊一體化的激光功率與CNC同步控制:

傳統的激光功率控制通常由激光器的制造商提供一個PLC的控制,而整機的系統提供商則通過通信方式給出速度值,作為功率控制器的調節依據。然而,這里存在的問題在于功率控制器廠商所提供的是依據其對激光功率控制本身的工藝而設計的子系統,而CNC系統則是考慮運動控制本身而產生的子系統,兩個系統之間有一個同步和協調的問題,這帶來了非常多的偏差。

B&R的GMC架構則使得激光功率的PLC控制和CNC本身的控制融為一體。在軟件上來看,CNC任務和功率控制的邏輯任務均是運行在ARNC0平臺上的任務,其之間的軟件為緊密的耦合關系;而在硬件上,通過Ethernet POWERlink總線,X、Y軸的運動速度被計算并反饋給系統,系統會同時處理激光功率控制任務,CNC系統采用400μs的高速刷新,而功率控制也可以在相應的循環周期上被處理,以便與運動緊密耦合。這一設計確保了運動與激光功率的融合,確保了加工精度和生產速度的靈活調整。

對于輔助氣體的控制同樣如此,將整個切割過程建立模型,可以確保氣體的壓力根據材料、厚度、功率等進行調整,從而確保輔助氣體為切割過程提供良好的保障,提高切割質量。

(2)機械補償控制:

除了傳統的CNC和控制功能,B&R系統同時增加了機械補償控制功能,對于很多切割而言,尤其是大型切割系統,其電機驅動的機械單元慣量較大,這會造成慣量不匹配而帶來的切割質量問題,例如:圓角和方角的切割,由于慣量較大,通常其在高速運行時會造成過量,而無法形成高精度的切割輪廓。

通過ACOPOSmulti驅動系統中的前饋控制算法,機械系統的慣量和扭矩需求被預先給定一個前饋值,從而確保其加工中快速實現定位響應。

(3)蛙跳功能設計:

由于ACOPOS伺服系統具有可自由編輯的曲線,可以根據起始點、終結點、各開關響應時間等設計一條最為光滑而快速的曲線,降低機器振動的同時實現最高效的曲線重定位。

從一個切割到另一個切割點,最完美的曲線設計——傳統的系統都沒有蛙跳功能,將Z軸參與到X、Y的插補中去,跳得好而又穩定,對于軸控制的響應周期的要求,如圖1所示,SP(Start Point)、MP(Middle Point)、EP(End Point)、Zmax則代表了Z軸參與X、Y軸插補的位置曲線,該曲線在ACOPOSmulti驅動系統中根據設定點完成中間的曲線自動生成,一方面確保高速,另一方面確保機械沖擊小的平滑過渡。

(4)CNC圖形顯示:

Automation Studio是一個集成化的可視化開發平臺,它提供了CNC加工過程中的圖形處理,并能根據需要對這些圖形進行保存、處理。由于該系統采用APC,可支持高性能處理器對于圖形任務的處理,并且APC開放的接口和Windows XP系統可支持豐富的圖形編輯與設計,通過PVI與Automation Runtime系統進行銜接,這使得Windows豐富的圖形和開發能力與實時控制任務緊密結合。因此,能夠實現一個完全可視化的開發過程,最終交給End User的是一個易于操作和使用而功能強大的系統。

(5)程序仿真功能:

在鈑金行業的切割成型行業加工中自動生成路徑,可以反饋給操作者一個基本的加工路徑。編程者通過輸入G代碼編輯的程序,系統自動為其生成一個程序的仿真加工過程,通過這個過程,操作者可以直觀地知道自己的操作任務是如何運行的,并且對驗證其代碼和及時修改提供一個重要的參考。

(6) Ethernet POWERlink實時以太網:

該系統采用了Ethernet POWERlink技術,能支持100Mbps的數據傳輸和最大200μs的循環周期,對于確保高速、高精度切割加工而言至關重要。同步精度0.1μs;傳輸速度100Mbps;拓撲結構為任意拓撲。

Ethernet POWERlink對于系統而言,有幾個非常重要的技術支撐:Ethernet POWERlink確保了運動任務與邏輯任務的同步,傳統激光切割系統通常針對不同的單元采用不同的總線。交叉通信確保了在CNC軸之間的數據直接交換,提高了軸運動效率。

對于POWERlink而言,其同樣支持Safety技術,在未來,隨著進入國際市場以及國內對于機器安全IEC 61508標準的執行,POWERlink的Safety技術可以達到SIL3等級的功能安全一致性測試,確保機器制造商滿足安全要求的同時降低認證費用。

系統配置

如圖2所示,系統采用了高魯棒性的APC作為控制核心,其運行Runtime操作系統和Windows,系統穩定可靠,ACOPOSmulti驅動系統則是領先的共直流母線技術,可以實現寬電壓工作范圍,并且支持能量的反饋。

系統優勢

1.集成系統確保整體成本的降低

該系統在功率控制、CNC、輔助氣體控制等方面實現集成,避免了第三方獨立的控制器額外成本;另一方面,也在技術上確保了系統的高速同步。

2.開放系統使得客戶可以自主開發核心工藝模塊

除了可自主開發所需功能,而且,也可以自主使用個性化的NC代碼,B&R的開放平臺使得客戶可以開發具有自主核心競爭力的代碼,封裝后構成自主的知識產權,通過開放平臺提供的功能封裝與軟件接口ARNC0可解釋并處理這些個性化的代碼,并與系統其他任務緊密融合。

3.易于擴展和升級

對于開放的平臺而言,在硬件上易于擴展,基于POWERlink的連接僅需電纜的連接即可實現任意擴展。并且,軟件的開放性也使得客戶可以自主開發新的功能并連接到系統中。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV