新型模具支撐塊安全保障系統(tǒng)通過(guò)分析模具支撐塊的結(jié)構(gòu)及其在沖壓作業(yè)中的應(yīng)用特點(diǎn),重點(diǎn)解決了模具支撐塊與壓力機(jī)的連鎖保護(hù)問(wèn)題,實(shí)現(xiàn)了模具支撐塊在沖壓作業(yè)中的安全使用,避免了在正常生產(chǎn)操作中由疏忽產(chǎn)生的安全隱患,從本質(zhì)上保證了安全。

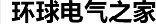

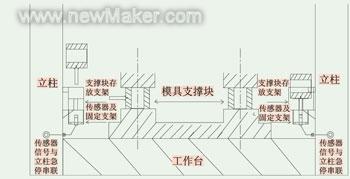

模具支撐塊是模具常用附件,廣泛應(yīng)用于各工序模具中,主要作用是支撐模具,保護(hù)模具型面、壓料板、刀口、彈簧等部件在非生產(chǎn)狀態(tài)中不受力的作用(見(jiàn)圖1)。因此,在生產(chǎn)前要將支撐塊取出,生產(chǎn)完畢后要將支撐塊放回模具。

圖1 支撐塊狀態(tài)

壓力機(jī)生產(chǎn)節(jié)奏快,且是重復(fù)性的機(jī)械動(dòng)作過(guò)程,如果模具支撐塊誤取誤放產(chǎn)生意外,可能導(dǎo)致模具受損,壓力機(jī)超負(fù)荷或受力不均衡產(chǎn)生精度偏差,更有可能導(dǎo)致支撐塊飛出,對(duì)操作人員造成傷害。

為防止員工麻痹造成模具支撐塊的誤取誤放,各壓力機(jī)生產(chǎn)單位對(duì)模具支撐塊的日常管理非常重視。

防錯(cuò)系統(tǒng)的設(shè)計(jì)方案

由于模具頻繁裝卸,支撐塊也隨著頻繁裝卸,即使在嚴(yán)格的制度約束下也難免出現(xiàn)員工麻痹大意的時(shí)候,造成支撐塊忘記全部拿走,模具受力不勻,模具崩裂,或人員砸傷等嚴(yán)重后果。為了消除安全隱患,解決設(shè)備設(shè)施的本質(zhì)安全。應(yīng)該從技術(shù)角度考慮,尋求根本的解決途徑。

1.改造思路

車間目前是依靠制度要求,將支撐塊取放在固定位置。現(xiàn)在改造的思路是:將每個(gè)支撐塊安裝一個(gè)安全定位銷,定位銷尺寸統(tǒng)一,(φ20×150mm)與支撐塊實(shí)焊連接;壓力機(jī)每個(gè)立柱上安裝一個(gè)安全銷座,操作人員打開(kāi)模具將4個(gè)支撐塊插在壓力機(jī)立柱的4個(gè)安全銷座上。安全銷插上以后,安全銷座內(nèi)部的接近開(kāi)關(guān)(傳感器)感應(yīng)到模具支撐塊放到位了,就給壓力機(jī)控制系統(tǒng)傳遞信號(hào),壓力機(jī)接到信號(hào),運(yùn)行條件滿足后開(kāi)動(dòng)機(jī)床生產(chǎn)。如果操作人員沒(méi)有將4只支撐塊全部插到安全銷座上,機(jī)床運(yùn)行條件將無(wú)法滿足,也無(wú)法實(shí)現(xiàn)動(dòng)作。圖2為改造后整體效果圖。

圖2 改造后整體效果圖

2.模具支撐塊結(jié)構(gòu)分析

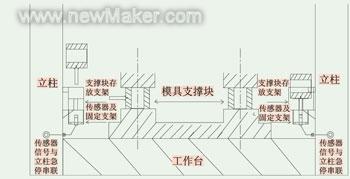

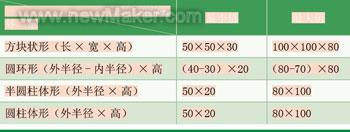

經(jīng)調(diào)查,目前模具使用的支撐塊規(guī)格形狀不統(tǒng)一,有方塊狀形、圓環(huán)形、半圓柱體形、圓柱體形。圓環(huán)形的支撐塊安全可靠性好,但由于各支撐塊與模具一一對(duì)應(yīng),要將支撐塊的形狀統(tǒng)一成圓環(huán)形改造難度大且費(fèi)用太高。

據(jù)統(tǒng)計(jì),模具支撐塊只有以上4種外形結(jié)構(gòu),其尺寸范圍如表所示。

表 模具支撐塊的4種外形結(jié)構(gòu)

3.安全銷座的設(shè)計(jì)

考慮到模具支撐塊外形和大小不統(tǒng)一,為了保證所有支撐塊可靠定位,把安全銷座定位面設(shè)計(jì)為圓弧面,半徑為85mm;銷孔深60mm ,孔徑與銷配合間隙為0.5mm。經(jīng)實(shí)驗(yàn),可以保證車間所有支撐塊可靠定位。

在銷座地面焊一根長(zhǎng)100mm的方鋼(100×100×10),在方鋼與銷座連接處開(kāi)φ21的孔,正下方也開(kāi)φ20孔,用于固定和調(diào)節(jié)傳感器。

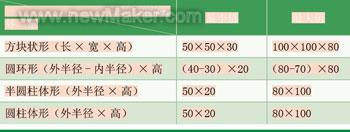

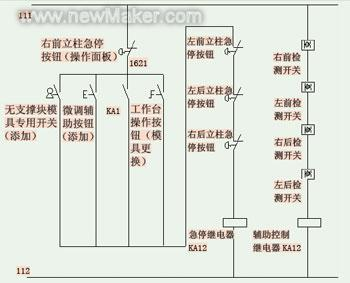

4.控制電路的實(shí)現(xiàn)

安全銷座安裝位置在壓力機(jī)4個(gè)立柱上靠近操作人員站立的位置,人員操作方便。安全銷座中的傳感器控制線路串聯(lián)在機(jī)床的急停回路中(見(jiàn)圖3)。通過(guò)接入110V電源把4個(gè)檢測(cè)開(kāi)關(guān)串聯(lián)控制輔助繼電器KA1,輔助繼電器常開(kāi)觸點(diǎn)與壓力機(jī)急停串聯(lián)控制壓力機(jī)急停繼電器KA12。

圖3 控制電路圖

考慮到壓力機(jī)動(dòng)作的正常運(yùn)轉(zhuǎn),須在輔助繼電器KA1常開(kāi)觸點(diǎn)處并聯(lián)工作臺(tái)操作旋轉(zhuǎn)開(kāi)關(guān)、微調(diào)輔助按鈕和無(wú)支撐塊模具專用開(kāi)關(guān)。保證模具的正常裝調(diào)和無(wú)支撐塊模具的生產(chǎn)。

傳感器選用開(kāi)關(guān)量傳感器,有效感應(yīng)距離為0~50mm,直徑為18mm,工作電壓AC12-220V。

5.改造后相關(guān)動(dòng)作的實(shí)現(xiàn)

(1)安裝模具操作步驟

模具吊裝上工作臺(tái)→工作臺(tái)開(kāi)動(dòng)開(kāi)關(guān)通→工作臺(tái)移動(dòng)到位夾緊→微動(dòng)選擇開(kāi)關(guān) +微調(diào)輔助開(kāi)關(guān)通→滑塊微動(dòng)上升→支撐塊放固定位置+信號(hào)滿足→機(jī)床調(diào)試單次生產(chǎn)

(2)正常生產(chǎn)操作步驟

模具支撐塊正確放置信號(hào)滿足后→模具裝模高度正確→主電機(jī)啟動(dòng)→單次生產(chǎn)。

(3)拆卸模具操作步驟

放置模具支撐塊→微動(dòng)選擇開(kāi)關(guān) +微調(diào)輔助開(kāi)關(guān)通→滑塊下降合模→模具螺栓拆卸→微動(dòng)選擇開(kāi)關(guān) +微調(diào)輔助開(kāi)關(guān)通→滑塊上死點(diǎn)→工作臺(tái)開(kāi)關(guān)通→模具入庫(kù)。

(4)特殊情況下操作步驟(成型工序拉延模無(wú)支撐塊)

轉(zhuǎn)換開(kāi)關(guān)斷→工作臺(tái)開(kāi)進(jìn)→模具裝調(diào)→生產(chǎn)。

改造后的預(yù)期效果

改造前生產(chǎn)時(shí)存在違規(guī)使用現(xiàn)象,管理難度大;安全改造后,能夠避免在正常生產(chǎn)操作中由疏忽產(chǎn)生的安全隱患,從本質(zhì)上保證了安全。在方案研討和設(shè)計(jì)加工方面都作了充分考慮,電氣控制及部件加工簡(jiǎn)單可靠,同時(shí)避免增加設(shè)備故障率,有效降低了沖壓作業(yè)的安全隱患。

沖壓設(shè)備屬于高危險(xiǎn)設(shè)備,在生產(chǎn)作業(yè)中由于支撐塊飛出造成的安全事故比例較高。沖壓車間在采用支撐塊放錯(cuò)系統(tǒng)后,保證了設(shè)備的本質(zhì)安全,杜絕了人身傷害事故的發(fā)生,從技術(shù)角度減輕了安全管理的難度,提高了公司安全管理水平;同時(shí),為員工改善了工作環(huán)境,有效保障了員工安全。