發布日期:2022-04-18 點擊率:130

在電力行業中,電壓互感器、電流互感器、復合絕緣子、干式互感器、高壓開關、穿墻套管、增爬傘裙等設備均使用硅橡膠作為外絕緣材料,其中以電壓互感器、電流互感器的使用量最大。互感器在投入運行數年后,表面的硅橡膠傘套在自然環境、高電場及其它因素作用下會出現表面粉化脆化、表面電阻下降、憎水性下降、閃絡電壓下降、泄漏電流增大等老化問題 。不同運行環境、不同運行年限的互感器老化程度差異較大。在多因素影響下,引起老化的最本質因素難以查出。通過試驗研究,將最有可能導致互感器護套老化加速的因素單獨進行老化試驗,分析每一種因素對硅橡膠老化的影響程度,并通過多種評價方法對每一種老化現象進行了量化評價。

1.1 傘套存在的老化現象

硅橡膠傘套的老化表現為:傘裙表面粉化、喪失彈性、顏色變白、硬度上升;在受到外力作用的情況下會產生不可恢復的龜裂裂紋。硅橡膠傘裙的老化伴隨著材料本身材質的變化,發生嚴重老化時,其表面電阻、表面憎水性均下降。

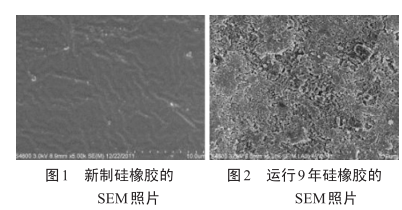

1.2 SEM電鏡分析硅橡膠護套老化

圖1、圖2分別為新制硅橡膠和從運行9年后的互感器上切割下來的存在老化現象的硅橡膠材料表面SEM照片。

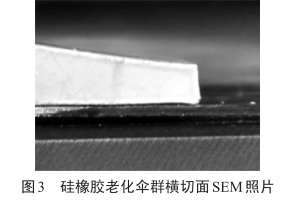

圖3為運行9年的硅橡膠傘群橫切圖,從圖3可以看出,傘群內部的硅橡膠材料依然致密,有彈性,有鏡像光澤,老化只發生在表面,測量得知上表面老化層厚度大于下表面的老化層厚度,傘群邊沿的老化層厚度大于傘群根部與傘間連接處的厚度。

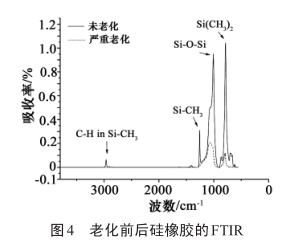

1.3 FTIR分析互感器硅橡膠傘套老化

老化前后硅橡膠FTIR如圖4所示,其中未老化樣品為新制硅橡膠,嚴重老化樣品是從運行9年的互感器上取下的老化樣品。

由圖4可以看出,嚴重老化硅橡膠Si-O鍵的吸收峰較寬且位置發生了變化,其原因可能是硅橡膠交聯體系發生改變,硅氧烷分子的過度交聯或者降解導致其主鏈結構發生變化。另外,嚴重老化的硅橡膠試樣的吸收峰明顯下降,其Si-C、Si-O特征峰的比值約為1.787~2.436,而未老化的試樣此比值為0.912。這是自然老化的硅橡膠試樣一個明顯的特點,即:Si-C吸收峰的下降速度遠大于Si-O吸收峰的下降速率。其原因可能是在自然條件下,支鏈的有機基團首先受到紫外、氧氣、水分等外部因素影響發生降解斷鏈,主鏈無機結構的Si-O鍵能較高,結構相對支鏈有機基團穩定,需要更高的活化能才能使其降解斷鏈,因此可認為硅橡膠老化龜裂現象主要是硅氧烷側鏈上有機基團斷裂造成的。

2.1 氙燈老化試驗

復合絕緣護套為有機材料,引起其老化的主要因素包括紫外線、氧、臭氧、水分、溫度變化及工業污穢等,而太陽光中的紫外線是引起高分子有機材料老化的最主要因素 [5-6] 。氙燈燈管具有輻照功率強、與太陽光的光譜分布相近的特點,因此適合用于模擬太陽光照射下的硅橡膠材料的老化過程。試驗采用合肥賽帆試驗設備有限公司制造的水冷型氙燈老化箱,氙燈功率6 kW,最大輻照強度1.8kW/m 2 。以200 h為一組試驗進行氙燈老化,輻照總量約為1 152 MJ/m 2 ,根據GB/T 3511—2008《硫化橡膠或熱塑性橡膠耐候性》的規定,該輻照值約為華南地區4個月接受到的陽光輻射總量。

2.2 濕熱老化試驗

我國南方大部分地區都處在高溫高濕的亞熱帶地區,這種氣候條件也有可能是造成硅橡膠老化的因素之一 。試驗模擬南方地區高溫高濕環境,采用生化培養箱使溫度保持在40 ℃,利用飽和鹽溶液控制環境濕度,具體的做法是在密封的容器中加入一定量的飽和鹽溶液,然后通過支架將自制的硅橡膠樣品放在飽和鹽溶液的上方。試驗中分別使用飽和NaCl溶液和飽和K 2 SO 4 溶液使樣品始終處于(74.7±0.2)%和(96.4±0.4)%的相對濕度下,進行為期4 000 h的恒溫恒濕老化試驗。

2.3 電暈老化試驗

互感器長期處于高電場環境下運行,局部放電加速其老化 。使用多極尖-板電極產生電暈進行電暈老化試驗,樣品尺寸為 150 mm×150 mm×2 mm,共進行兩組試驗,時間分別為120 h和240 h,試驗電壓為6 kV。

2.4 自然環境戶外老化試驗

自然環境戶外老化試驗 [11-17] 能真實反映互感器在戶外運行的老化情況,戶外自然老化是光照、溫度、濕度、氧氣流速等因素綜合作用的結果。將實驗室新制的硅橡膠樣品露天放置于樓頂的平臺上,使之暴露于自然環境中,每2 000 h對樣品進行一次性能檢測。深圳市位于北緯22°27′~22°52′,為了使樣品達到最佳的老化效果,樣品架面向東南的位置擺放,傾角約22°。

2.5 自然環境室內老化試驗

將自制的硅橡膠樣品直接放在室內陰涼處,避免陽光直射,每2000h進行一次性能檢測。

新硅橡膠樣品按照道康寧公司HVI 1541/10P雙組份加成型液體硅橡膠自制。

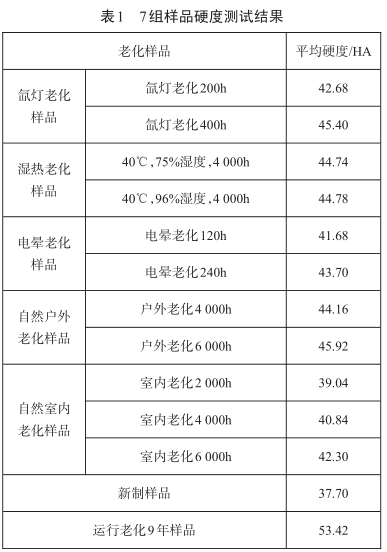

3.1 硬度

對每組老化試驗都取5片樣品,在每片樣品的不同位置進行6次測量,取6次測量結果的平均值作為每片樣品的表面硬度,試驗結果見表1。從表1可以看出,新制造硅橡膠的邵氏硬度為37.7 HA,與新投入運行的互感器傘套硬度37.0 HA接近。氙燈老化400 h后樣品的硬度(45.40 HA)接近自然老化6 000 h的硬度(45.92 HA),說明光照是硅橡膠老化的重要原因,濕熱老化 4 000 h 樣品的硬度(44.78HA)比自然戶外老化 4 000 h 樣品的硬度(44.16HA)略高但不顯著,說明濕熱有加速樣品老化的作用,而在75%濕度和96%濕度下樣品的硬度幾乎無區別。電暈老化時間從120 h增加到240 h,樣品的硬度從41.68 HA增至43.70 HA,說明電暈老化對硅橡膠產生一定影響,其硬度較接近戶外老化4 000 h樣品的硬度(44.16 HA),也說明電暈對硅橡膠老化產生影響。自然戶外老化環境下老化樣品的硬度高于室內溫和環境下老化樣品的硬度,說明光照、雨水、氧氣流速等因素會加速硅橡膠老化。

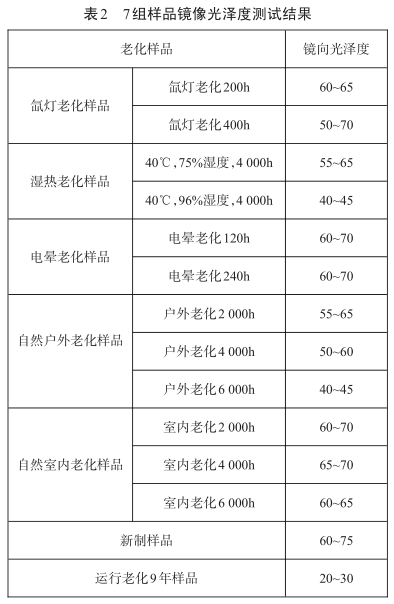

3.2 鏡向光澤度

硅橡膠材料的表面狀況也能反映硅橡膠老化情況,因為老化硅橡膠樣品表面會出現細小的裂痕,導致樣品表面粗糙度上升,表面光澤度下降。使用型號為WGG60-E的表面光澤度計對老化樣品進行測試,測試結果見表2。從表2可以看出,新制硅橡膠的鏡像光澤度最高,濕熱老化對鏡像光澤度的影響最大,96%濕度下老化4 000 h后樣品的鏡像光澤度從75下降至40。隨老化時間的持續,氙燈紫外老化因素對硅橡膠鏡像光澤度影響不明顯,自然戶外老化時樣品的鏡像光澤度持續下降。

鏡像光澤度表征樣品表面的老化程度,可較好的區分且操作方便。但當被測試樣品表面未出現粉化層時,測量結果差異不大。

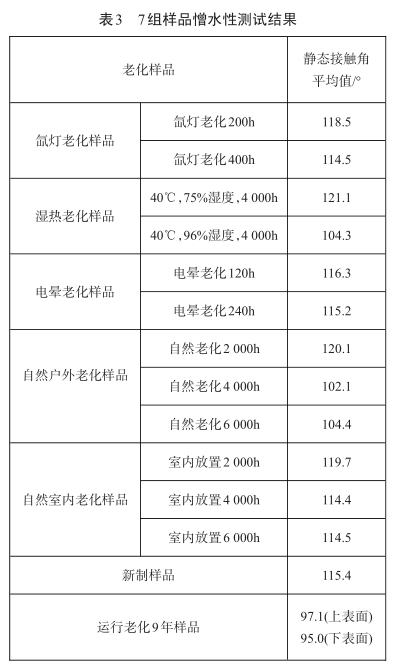

3.3 憎水性接觸角

優異的憎水性是硅橡膠被應用于互感器外絕緣護套的重要原因。憎水性可提高護套的污閃電壓,降低護套的表面泄漏電流,用憎水性評價互感器的運行老化情況是非常有效的方法 [19-24] 。7組樣品的憎水性測試結果如表3所示。從表3可看出,在老化初期硅橡膠的憎水性不但未降低,反而升高,這也與運行中的互感器、絕緣子等硅橡膠制品情況一致,其原因可能與硅橡膠材料特有的憎水性遷移特性有關。隨著老化時間增加,憎水性均有逐漸下降,濕熱老化與自然戶外老化憎水性下降最為明顯,靜態接觸角分別下降至104.3°和102.1°。濕熱環境下樣品憎水角下降是因為硅橡膠材料在此環境下憎水性會部分喪失,但在重新置于干燥環境下16 h后,憎水性即可回復,考慮到互感器實際運行環境極少會連續出現超過4 000 h(167 d)的高濕環境,因此濕熱環境不會嚴重影響材料的憎水性。自然戶外環境下憎水性下降明顯,說明多種老化因素共同作用對其影響較大,此外自然戶外環境下樣品表面污穢累積也是導致憎水性下降的一個原因。

3.4 表面電阻

采用測量表面電阻的方法來測定硅橡膠的絕緣電阻。使用直徑約2.5 cm的圓形模具,緊壓在硅橡膠傘裙表面,沿圓周在傘裙表面涂抹導電膠,直至形成環形導電帶。將一個測量電極置于圓環正中央,另一個測量電極置于圓環導電膠上,加壓進行測量,測量結果見表4。通過表4可以看出,5種不同老化因素引起的老化均導致硅橡膠材料的表面電阻大幅下降,氙燈老化與濕熱老化后表面電阻降低尤為顯著,而運行老化9年的互感器傘群的表面電阻較新制硅橡膠已經下降80%。

(1)互感器硅橡膠傘套發生老化時,材料由致密變得疏松多孔,硅橡膠分子的各種官能團紅外吸收峰均降低,側鏈有機基團降解速度快于主鏈無機基團,護套的老化主要由側鏈有機基團斷裂引起。

(2)氙燈老化條件對硅橡膠的硬度影響最顯著,硬度從37.0 HA增加到45.40 HA;濕熱老化條件對硅橡膠的鏡像光澤度影響最顯著,鏡像光澤度從75下降至40;自然戶外老化條件對硅橡膠的憎水性影響最顯著,靜態接觸角從115.4°下降至102.1°;氙燈與濕熱老化條件對硅橡膠的表面電阻影響最為顯著,此外,電暈老化對各項理化性能也有較大的影響。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV