我們很少會為了實(shí)現(xiàn)數(shù)字化流程和設(shè)備網(wǎng)絡(luò)化而去重新設(shè)計(jì)和改造工廠。而恰恰是德國的中型企業(yè)在當(dāng)?shù)氐睦蠌S擁有參差不齊的設(shè)備。無論是就設(shè)備年齡還是生廠商而言,這使企業(yè)和工業(yè)4.0服務(wù)提供商都面臨著重大挑戰(zhàn),因?yàn)槠淠繕?biāo)是逐步實(shí)現(xiàn)所有設(shè)備的網(wǎng)絡(luò)化和生產(chǎn)過程的數(shù)字化。

中型企業(yè)常常會被籠統(tǒng)的認(rèn)為數(shù)字化轉(zhuǎn)型滯后或是難以實(shí)現(xiàn)數(shù)字化, 但Deloitte去年發(fā)表的中型企業(yè)工業(yè)4.0研究卻顯示中型企業(yè)的數(shù)字化發(fā)展存在較大的差異。目前已有28%的企業(yè)實(shí)現(xiàn)了全面網(wǎng)絡(luò)化,然而也有幾乎同等比例的企業(yè),即29%的企業(yè)沒有完整的網(wǎng)絡(luò)。我們尚未對差異產(chǎn)生的原因進(jìn)行研究,這種差異也許是因?yàn)樾袠I(yè)或產(chǎn)品不同而造成的,然而想要實(shí)現(xiàn)數(shù)字化最終總要面對兩個問題:

如何對現(xiàn)有的設(shè)備進(jìn)行升級或改造,以使各個設(shè)備通過網(wǎng)絡(luò)相互連接起來?

如何讓現(xiàn)有員工能省時且經(jīng)濟(jì)高效地完成數(shù)字過程的“安裝”?

無論在現(xiàn)在還是在未來,機(jī)械裝置和軟件的不同使用壽命對于數(shù)字化來說都將是一個巨大的挑戰(zhàn)。例如,設(shè)備中的機(jī)械裝置設(shè)計(jì)可以使用許多年,甚至高達(dá)數(shù)十年,而軟件和IT系統(tǒng)則迭代很快,這樣一來現(xiàn)在要將一個過時的工廠或生產(chǎn)線網(wǎng)絡(luò)化和過程數(shù)字化,就不僅需要使設(shè)備智能化,還需要將設(shè)備上的信息和數(shù)據(jù)升級到一個智能軟件,該軟件能夠在此過程中創(chuàng)造附加價(jià)值。此外現(xiàn)有的控制系統(tǒng)也需要升級或改造,所以為Retrofit解決方案而涌現(xiàn)出的大型市場并不令人驚訝。

傳感器網(wǎng)絡(luò)化

許多自動化公司已經(jīng)發(fā)現(xiàn)了這個市場缺口,并且正在提供可以用于實(shí)現(xiàn)工業(yè)4.0改造的產(chǎn)品。首批出現(xiàn)的輔助工具中有來自Pepperl + Fuchs公司的Smart-Bridge智慧橋梁。較老的傳感器通過使用該適配器不僅可以將處理數(shù)據(jù)發(fā)送到控制系統(tǒng),還可以通過藍(lán)牙與更高級別的信息系統(tǒng)進(jìn)行通信,隨后這些信息系統(tǒng)會對所有相關(guān)數(shù)據(jù)進(jìn)行評估。為此,適配器會被安裝在傳感器和控制系統(tǒng)之間的布線中,它能在無需反饋的情況下獲取傳感器數(shù)據(jù),并與移動終端建立起無線連接。該適配器無需單獨(dú)的電源線,可使用通過傳感器傳導(dǎo)的電能,讀取出的傳感器數(shù)據(jù)將通過Smart-Bridge-App智慧橋應(yīng)用程序顯示在平板電腦或智能手機(jī)上,此外用戶還可以利用該應(yīng)用程序更改通過Smart-Bridge連接的傳感器的應(yīng)用參數(shù)。由于數(shù)據(jù)交換是通過藍(lán)牙連接進(jìn)行的,這樣一來便既不需要額外布線,也不會對控制系統(tǒng)產(chǎn)生干擾。

Deloitte的調(diào)查顯示中只有49%的中型企業(yè)表示完成了與工業(yè)4.0相關(guān)的項(xiàng)目,僅84家公司提供了更詳細(xì)的信息

SKF公司Enlight Quick Collect傳感器完全無需安裝,這樣一來便可減少運(yùn)維人員的工作。該產(chǎn)品由三個部分組成,即便攜式傳感器,移動終端和Quick Collect應(yīng)用程序。該傳感器能夠獲取設(shè)備數(shù)據(jù),如振動值和溫度值,并使用傳統(tǒng)的移動技術(shù)將這些數(shù)據(jù)傳輸?shù)街悄苁謾C(jī)或平板電腦。安裝在傳感器上的應(yīng)用程序Quick Collect應(yīng)用程序可實(shí)時對測量數(shù)據(jù)進(jìn)行基本分析,并及時告知用戶可能出現(xiàn)的問題。此外該應(yīng)用程序還可存儲用于深入分析的數(shù)據(jù),并將相關(guān)信息傳導(dǎo)出來。

讓設(shè)備說話

Bosch Rexroth的IoT-網(wǎng)關(guān)也可以在不干擾控制系統(tǒng)的情況下工作,即使是已經(jīng)使用了數(shù)十年的老設(shè)備也可以通過使用IoT-網(wǎng)關(guān)毫不費(fèi)力地聯(lián)網(wǎng)。這個不起眼的小盒子用于執(zhí)行網(wǎng)關(guān)軟件的嵌入式控制器Indracontrol XM組成,這種結(jié)構(gòu)基于開源軟件,這種開源軟件以Linux作為操作系統(tǒng),并配有能夠提供Java應(yīng)用程序的Jave虛擬機(jī)。通過Bosch的傳感器套件則可實(shí)時記錄過程數(shù)據(jù),如溫度,壓力,振動和功耗等。此外在聯(lián)網(wǎng)的情況下用戶可以使用集成的軟件應(yīng)用程序,如集成的設(shè)備與數(shù)據(jù)處理應(yīng)用程序,能輕松地對IoT-網(wǎng)關(guān)進(jìn)行調(diào)節(jié)。

IoT-網(wǎng)關(guān)的功能是什么?它能收集各種傳感器數(shù)據(jù)和控制數(shù)據(jù),并將其傳輸?shù)街醒霐?shù)據(jù)庫進(jìn)行分析,這些功能也適用于較舊的控制系統(tǒng)以及Beckhoff,Siemens和Rockwell的第三方控制系統(tǒng),且無需重新編程。現(xiàn)在為了從數(shù)據(jù)中獲取信息和操作建議,這些控制系統(tǒng)將連接到現(xiàn)有的IT系統(tǒng),例如MES和特殊的評估軟件。IoT-網(wǎng)關(guān)可憑借其高連接性像云平臺一樣輕松地與許多更高級別的IT系統(tǒng)進(jìn)行通信。

Bosch Rexroth通過對舊車床進(jìn)行改造證明即使是老舊設(shè)備也可以通過網(wǎng)絡(luò)相互連接起來

Bosch Rexroth在Lohr工廠展示了這種數(shù)字化在發(fā)動機(jī)生產(chǎn)中的應(yīng)用,并將其分為五個步驟:

1.確定影響因素:例如對于優(yōu)化設(shè)備來說某些參數(shù)很重要,這些參數(shù)會影響產(chǎn)品質(zhì)量。

2.傳感器的選擇和改裝:為了避免設(shè)備故障,設(shè)備監(jiān)控所需的信息必須由傳感器記錄下來。

3.將傳感器連接到IoT-網(wǎng)關(guān): 所收集到的傳感器數(shù)據(jù)將通過網(wǎng)關(guān)被發(fā)送到上級IT系統(tǒng)。

4.連接到更高級別的IT系統(tǒng): 通過數(shù)據(jù)處理應(yīng)用程序確定數(shù)據(jù)傳輸過程。

5.挖掘改善潛力:從所收集的數(shù)據(jù)中總是可以推導(dǎo)出用于改進(jìn)生產(chǎn)的新措施。

ZNT-Richter研發(fā)另一種改造通信接口的方法,它的PAC(過程自動化控制器)是一個開放式平臺,通過該平臺可將控制層連接到MES或ERP。除數(shù)據(jù)收集和數(shù)據(jù)匯總外,PAC還可以接受生產(chǎn)層的自動化任務(wù)。

這些自動化任務(wù)包含跨設(shè)備的生產(chǎn)控制,過程控制和優(yōu)化的集成,設(shè)備程序管理以及物料流量控制等。該平臺還可以實(shí)時減輕自動化過程中MES層的負(fù)擔(dān),因?yàn)楸匾獣r設(shè)備可以斷開與MES的連接,這樣一來便可使各個設(shè)備能夠靈活地啟動和停止循環(huán),無需暫停整個生產(chǎn)過程。復(fù)雜的數(shù)據(jù)評估可以由PAC來完成,原始數(shù)據(jù)可以直接寫入過程數(shù)據(jù)庫。

這個開放的平臺PAC將控制層與MES層和/或ERP層相連接

設(shè)備學(xué)習(xí)一門外語

作為互聯(lián)工廠的通信標(biāo)準(zhǔn),OPC UA正在不斷發(fā)展,但并不是每個設(shè)備都掌握這種語言。Fraunhofer-IOSB的研究人員與Codewerk公司合作對這個問題進(jìn)行了研究,研究成果是這種改造盒,一個即插即用立方體。該解決方案由西門子IPC“Nanobox’’和一個無需任何建模數(shù)據(jù)即可對生產(chǎn)設(shè)備進(jìn)行描述的輔助系統(tǒng)組成。在Nanobox上有一個整合的OPC UA服務(wù)器,它將Automation-ML作為信息模型,并可以自動連接到西門子PSP和從屬OPC UA服務(wù)器。該輔助工具是一個Windows應(yīng)用程序,它能作為插件集成到Automation ML編輯器里,可用于配置整合的OPU UA服務(wù)器。

但有時問題會出現(xiàn)在更簡單的地方,例如在沒有安裝完整自動化系統(tǒng)的情況下如何獲取控制閥的診斷數(shù)據(jù)或如何獲知產(chǎn)品的干燥過程何時結(jié)束。

通過網(wǎng)絡(luò)傳感器和新軟件可以將一臺舊機(jī)床改造成一個現(xiàn)代化的測試臺

小變化,大改善

傳感器和安全技術(shù)制造商Turck想到了定制解決方案。控制閥是回旋制動器的一部分,在此最重要的就是閥門是打開還是關(guān)閉,即從驅(qū)動閥門到出現(xiàn)閥門“閥門打開”信號之間的時間。Turck為TPM模塊配備了“現(xiàn)場邏輯控制器”,它可以測量打開閥門需要的時間,并通過數(shù)據(jù)得出一些重要信息,例如用戶可以利用這些信息判斷設(shè)備何時需要維護(hù)。這些分析數(shù)據(jù)將以曲線的形式顯示出來,模塊會直接對其進(jìn)行評估,無需安裝額外的控制單元。

Pepperl + Fuchs的Smart Bridge將設(shè)備控制系統(tǒng)上的傳感器連接到更高級別的系統(tǒng)

另外一個簡單解決方案的是例子是連接器制造過程中對干燥時間的監(jiān)控。制造商沒有使烘干室自動化,連接器的生產(chǎn)時間掌握在員工手中。 Turck只是安裝了一個信號燈,RFID讀寫和一個小模塊,它們的任務(wù)是記錄哪個車廂何時抵達(dá)以及在站點(diǎn)停留了多久,并將這些數(shù)值與編程時設(shè)置的停頓時間進(jìn)行比較。該停頓時間取決于確保連接器質(zhì)量所需的干燥時間。在終端的信號燈處用戶可以立即看到車廂何時從車間中取出,對此無需安裝控制裝置和完整的自動化系統(tǒng)。

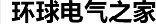

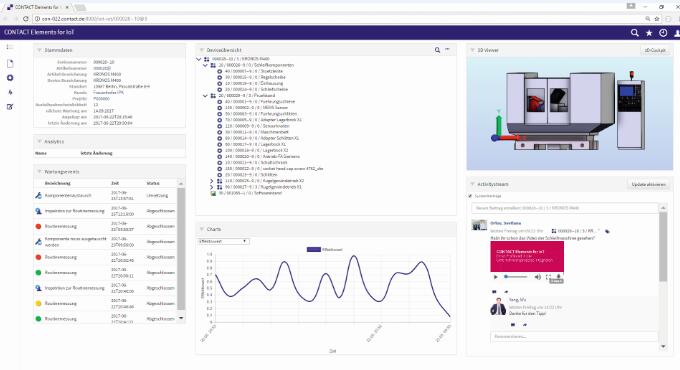

Contact Software和Fraunhofer-IPK嘗試在設(shè)備改造上投入更多的時間和精力,以獲得更加全面的答案。該團(tuán)隊(duì)對機(jī)床進(jìn)行了改造。

當(dāng)然,這也是一次改建,現(xiàn)在這臺設(shè)備已經(jīng)成為測試臺。基于MEMS的傳感器網(wǎng)絡(luò)是改造的前提條件,它能獲取、收集和評估設(shè)備運(yùn)行數(shù)據(jù)。此外,該設(shè)備已連接到Contact Elements平臺,這樣一來實(shí)時監(jiān)測的運(yùn)行數(shù)據(jù)與測試臺和測試件的結(jié)構(gòu)狀態(tài)將成為一對“數(shù)字化雙胞胎”。數(shù)字化的產(chǎn)品生命周期文檔將對此進(jìn)行補(bǔ)充,該文檔將記錄結(jié)構(gòu)狀態(tài),并以數(shù)字方式支持測試過程。此外,為了對測量數(shù)據(jù)進(jìn)行分析還安裝了額外的軟件。

設(shè)備改造最終還是取決于網(wǎng)絡(luò)傳感器和同步通信。自動化制造商和研究機(jī)構(gòu)終于開始重視這兩大課題,并將繼續(xù)致力于為現(xiàn)有設(shè)備尋找合適的可實(shí)施的改造解決方案。