發布日期:2022-07-15 點擊率:42

近年來,隨著汽車發動機技術的快速發展,發動機產品的升級更新越來越快,人們對發動機生產提出了新的要求:生產線的生產效率要高、投資要少,同時還要兼顧生產線的柔性及產品生命周期。

華晨發動機連桿生產線采用了世界先進的生產工藝和加工設備,在保證生產線高效率、高精度的前提下,最大限度地降低了生產線的投資。

高效低成本的工藝方案

華晨發動機連桿采用了不同于傳統的生產工藝,充分體現了“高效低成本”理念:

1. 采用先進漲斷工藝,簡化工序,減少設備、刀具投資。連桿桿、蓋分離采用漲斷工藝。漲斷后的分離面在裝配時完全嚙合,不需再進行接合面加工,因而取消了傳統工藝中的接合面加工工序。在實際生產中,取消接合面加工不但降低了加工工時成本而且節省了接合面加工所需相關設備(包括工、檢具)的投資。

漲斷的分離面在連桿與連桿蓋裝配時完全嚙合,不需要增加額外的精確定位,如螺栓孔定位(或定位銷),只要兩枚螺栓拉緊即可,這樣可取消螺栓孔的精加工和定位銷孔的加工,減少了加工工時和相關工、檢具的投資。

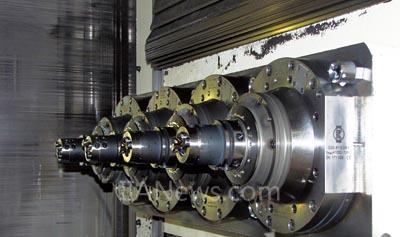

四主軸加工中心

2. 采用多道工序集中加工的方案,在同一設備完成多道工序的加工,減少設備數量,壓縮設備投資。采用多工位回轉夾具加工中心,配合復合刀具,將除珩磨之外的其他切削加工內容集中在一臺加工中心上完成,將生產線上的加工中心數量壓縮至一臺。

先進裝備確保工藝方案切實可行

華晨發動機的連桿生產線的加工設備僅有四臺,雙端面磨床、四主軸加工中心、回轉漲斷機和珩磨機各一臺。

四主軸加工中心

由于連桿螺栓孔、大小頭孔、大小頭精加工等三道工序集中在同一設備進行,加工中心的加工內容多、節拍長,成為連桿線的瓶頸。為擴大加工中心產能,提高生產線的生產效率,同時保證生產線具有足夠的柔性,連桿線選用高效率的四主軸加工中心進行以上三道工序的加工。

該四主軸加工中心采用單主軸箱,四主軸同向單排水平排列,聯動控制。四主軸同步運動,可同時對四個連桿進行相同內容的加工。

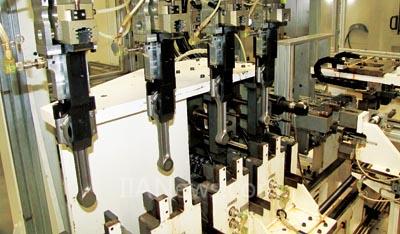

根據加工內容的需要,四主軸加工中心裝有四組不同夾具,由工作臺翻轉變換工位。為便于加工小頭11°面,并減小上下料系統的復雜程度,工作臺采用垂直翻轉方式。四組夾具分別安裝在90°、180°、270°和360°四個標準方向上,加工小頭11°面時由工作臺旋轉進行角度補償,確保工件在上下料工位保持標準角度,簡化了機械手的結構和上下料的機械動作,因而減少了上下料輔助時間,提高了設備運行效率。

垂直翻轉工作臺

對應加工中心的主軸數量,每組夾具數量為四個。加工中心同時加工四個連桿,生產效率較普通加工中心提高了三倍,有效地提高了生產線的生產效率。

同時該設備具有工件裝載情況記憶功能,當上下料工位的夾具完成裝夾動作后機床接收上下料系統提供的工件裝載信息,確認該組夾具是否裝有工件,如該組夾具未裝工件則越過相應工位的加工,提高了設備運行效率。

自動上料系統

四主軸加工中心完成三個不連續工序的加工,完成粗加工的連桿需到回轉漲斷機和雙端面磨床完成漲斷、壓套等工序后再返回四主軸加工中心進一步加工。精加工工序有三個工位,因此加工過程中有多種狀態的工件在各工序和工位間流動,流動過程較為復雜。這就要求有能夠及時響應設備的請求,并正確分配工件流向的上下料系統,以確保四主軸加工中心能夠高效運行。

連桿生產線配備的自動上料系統包括機械手、兩個OP60在制品暫存工位、上料工位、下料工位和工件上(下)行分配器。

自動上料系統具備與四主軸加工中心通信的功能及工件待加工工序檢測功能。上料時機械手檢測工件狀態,并向機床發送指令,將相應夾具移動至上下料工位。下料時機床發送下料工位信息,機械手根據信息將工件送至下料口或相應的暫存工位。

雙端面磨床

雙端面磨床用于進行端面粗、精磨兩道工序的加工。由于這兩道工序的加工節拍都遠高于其他工序,在正常生產的情況下這兩道工序均可為下序準備充足的在制品,因此,兩序間的切換未采用自動方式,而是采用手動切換。

上料機械手

工序切換時需調整砂輪位置,設定磨削厚度,并調用相應的控制程序對工件檢測及下料分配器的位置進行設定。由于切換過程采用手動控制,簡化了設備控制系統,從而使設備造價大幅降低,進一步減少了生產線投資。

由于華晨發動機連桿生產線采用了先進的加工工藝,縮短了工藝路線,減少了設備投資,設備折舊成本大幅降低,因此產品的生產成本也大幅下降。且由于工藝路線短,連桿生產線全線僅有六臺設備,占地面積小,為生產線的擴容預留了充足的空間。多工序對應一臺加工設備的工藝設計不但壓縮了生產線的投資,而且提高了設備的使用效率,使設備的折舊期更接近產品的生命周期,使產品更新換代時可根據具體情況選擇設備改造或更換設備,為生產線的技術升級創造了有利條件。